Manolo x Skoaktiebolaget 2.0 – Del II – Produktionen

Förra veckan presenterade vi första artikeln av tre i lanseringen av vår andra samarbetssko med Svenska Skoaktiebolaget. I första artikeln berättade vi mer om bakgrunden och historien hos producenten av skorna; Enzo Bonafé. Idag skall vi titta närmare på hur själva produktionen av skorna går till och vad som gör Enzo Bonafé till en av världens mest prisvärda tillverkare.

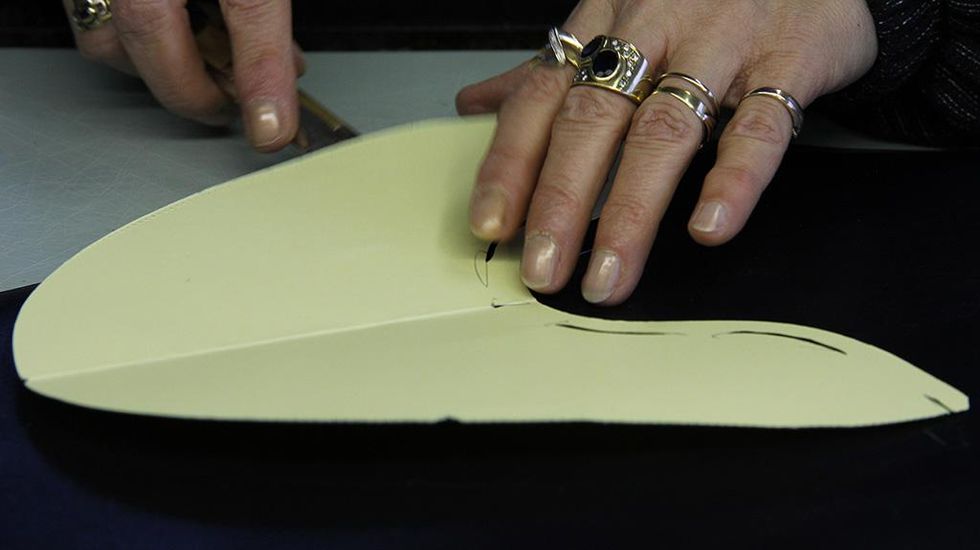

Vad som framför allt utmärker Bonafé som producent är att de än idag arbetar med en handrandsydd konstruktion. Detta innebär att till skillnad från maskinrandsydda skor eller Goodyear welted som de även kallas så sys randsömmen direkt in i bindsulan på skorna och inte i den limmade kanvasribben som vanligtvis kallas Gemming. Vad är då fördelen med detta?

Ur ett praktiskt och framför allt kortsiktigt perspektiv är skillnaden ganska liten. Då man vid handrandsytt inte behöver kanvasribben uppstår inte heller ett lika stort hålrum mellan bind- och innersulan på skon. Detta utrymme fylls på maskinrandsydda skor med korkfyllnad men inom handrandsytt är det vanligare med en tunn skiva läder. Det ger en lite tätare konstruktion än den korkfyllda men fyller samma grundläggande funktion. Sedan handlar Goodyear Welted om mer än bara själva konstruktionen utan även om hela produktlinan och vilka stationer som i vilken ordning gör vilka moment.

På lång sikt finns dock lite tydligare fördelar med en handrandsydda skor. Då man syr randsömmen direkt i bindsulan är belastningen på skon minimal i tillverkningsprocessen och begränsas inte av hållfastheten i kanvasribben. Detta gör att man teoretiskt kan sula om en handrandsydd sko obegränsat antal gånger förutsatt att ovanskinnet fortfarande är i gott skick.

Sen är det på inget sätt så att en maskinrandsydd sko inte håller länge och merparten av alla ägare av Edward Green, John Lobb eller Aldens med över 15 år på nacken kan intyga att det är en väldigt genuin konstruktion. Dock finns det något väldigt charmigt ur ett hantverksperspektiv med den handrandsydda konstruktionen då det innebär en helt annan teknik där varje stygn sätts för hand med dubbla nålar och skomakarsöm.

Jämförelsen kan göras mellan en maskinsydd och handsydd kavajkanvas. Bägge alternativen är överlägsna limmade versioner men det sistnämnda är det självklara valet inom mer eller mindre all Bespokeverksamhet i världen då det anses som det yttersta hantverket och man för det priset kan förvänta sig bästa möjliga konstruktion.

Avlappssömen, dvs den som fäster yttersulan är däremot sydd med maskin. Detta beror framför allt på att det inte finns samma fördelar med att utföra detta för hand. Självklart arbetar Bonafé med en så kallad ritsnedläggning som innebär att man öppnar en skåra i yttersulan där avlappsömmen sys som sedan stängs igen för ett rent och avskalat intryck.

Alla handsydda delar är i regel mer tidskrävande och därför bidragande till ett högre pris på skorna. I vår mening har man hos Bonafé hittat en perfekt balans mellan det handsydda för funktion och det maskinsydda för prisvärdhet utan att kompromissa med kvaliteten.

En skos konstruktion är en sak men är det något som är än viktigare så är det skons ingående material. Att handrandsy en sko med undermåligt ovanskinn är helt enkelt varken ekonomiskt försvarbart eller speciellt praktiskt då fördelarna med att kunna sula om skorna går förlorade om skinnet är slutkört redan vid första omsulning. Enzo Bonafé jobbar därför uteslutande med branschens bästa garverier.

Ett erkänt garveriet är dock inte en garanti för högsta kvalitet. Faktum är att många garverier förser såväl John Lobb som Meermin med skinn. Vad som verkligen avgör är vilka delar av hudarna som företagen väljer att använda.

Varje hud består av olika delar med olika hög kvalitet. Den mittersta delen som sitter på kalvens rygg och nacke kallas ofta för AAA och är de av högst kvalitet medan sidorna kan vara av mer varierande nivå. De allra främsta producenterna väljer således att endast använda det absolut bästa delarna vilket gör att man endast kan få ut 1-2 par skor per hud. Budgettillverkarna gör istället närmare 4 par skor på samma hud vilket innebär att vissa delar av skon kommer innehålla sämre bitar.

Sist men inte minst kommer det faktum hur producenten väljer att finishera sina skor. Flera tillverkare erbjuder fantastiskt välkonstruerade skor med ingående material av hög kvalitet men lägger minimalt fokus på själva finishen. Det är såklart något man själv kan påverka genom år av användning och kontinuelig skovård men det går inte att komma ifrån att en riktigt välgjord fabriksfinish nästan alltid är vackrast såväl när skon är ny som efter 5 års användning.

Vad många inte känner till är att Bonafé erbjuder lite olika sorters finishering på sina skor. Det rör sig om allt från vad de kallar Anticato som är en svagt flammig antiquing till en finish Bonafé tagit fram specifikt för Skoaktiebolaget som de kallar Soft finish med ett aningen mörkare tåparti och en mjuk övergång till resten av skon.

I nästa del kommer vi redogöra för vilken modell vi valde att göra samt våra tankar kring resultatet.